ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

СПЕЦИАЛЬНОЕ ПРОЕКТНО-КОНСТРУКТОРСКОЕ

И ТЕХНОЛОГИЧЕСКОЕ БЮРО «СИБЭЛЕКТРОМОТОР»

ОАО «СКБ Сибэлектромотор»

Применение

ВЭМА-0,3 для приготовления буровых растворов

Промывочные жидкости в технологических процессах бурения могут обладать различными физико-механическими свойствами, которые оказывают существенное влияние на весь процесс бурения и состояние скважины. Качество промывочной жидкости должно обеспечивать максимальную механическую скорость бурения скважины, высокое качество и минимальную стоимость буровых работ в конкретных условиях. Выполнение перечисленных требований происходит в процессе приготовления бурового раствора и этот технологический процесс, помимо традиционных требований, должен удовлетворять следующим требованиям:

- возможность быстрого приготовления бурового раствора в условиях флюдопроявлений;

- оперативное регулирование параметров бурового раствора;

- минимальные энергозатраты;

- минимальная экотоксичность. (1,2)

В настоящее время приготовление бурового раствора производится посредством

перемешивания компонентов механическими мешалками, свойства промывочной жидкости регулируются путем добавления химических реагентов. Этот технологический процесс достаточно длительный и энергоёмкий, буровой раствор за счет химических реагентов очень экотоксичен. (1)

Технология виброструйной магнитной активации (ВСМА) при обработке промывочной жидкости существенно увеличивает диспергацию и массотеплообмен.

Целью данной работы является лабораторные и промысловые исследования влияния ВСМА на качество бурового раствора и отработка технологии приготовления промывочной жидкости.

Устройство, реализующее технологию ВСМА, ВЭМА-0.3 выпускается в ОАО «СКБ Сибэлектромотор» (3).

Промысловые испытания проводились на скважине № 69 БК МСП-3 месторождения «Белый тигр» СП «Вьетсовпетро» СРВ.

Согласно утверждённой “Программы и методики промысловых испытаний….” было подготовлено место расположения четырех ВЭМА-0.3 в ёмкости № 8 для приготовления бурового раствора. Уложены электрические кабели питания ВЭМА-0.3. Установлены соединительные коробки и подключены ВЭМА-0.3 к питанию щитовой блока-модуля БМ12.

Испытания проводились после спуска 245-миллиметровой обсадной колонны в процессе перевода бурового раствора плотностью 1.16-1.19 г./см3 на буровой раствор плотностью 1.7-1.73 г./см3 в ёмкости №8, где были установлены четыре ВЭМА-0.3 дополнительно к традиционным механическим мешалкам по схеме, представленной на рисунке 7. Суммарная электрическая мощность привода мешалок составляет – 15 кВт. Суммарная электрическая мощность ВЭМА-0.3 составляет – 1.2 кВт.

Контрольное приготовление бурового раствора осуществлялось в ёмкости № 4, где были установлены две традиционные механические мешалки.

Процесс утяжеления бурового раствора проходил из расчета 1 т барита на 1м3 бурового раствора.

При проведении промысловых испытаний в емкости № 4 работали две механические мешалки, а в ёмкости №8 работали одновременно две механические мешалки и четыре ВЭМА-0.3.

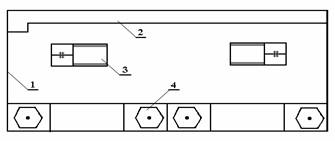

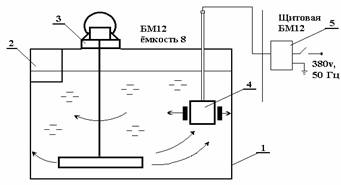

Схема установки вибраторов в ёмкости №8 показана на рисунках 1 и 2, где:

1 - ёмкость № 8,

2 - желоб,

3 - механические мешалки с электроприводом,

4 - ВЭМА-0.3

5 – соединительные электрические коробки.

Объем ёмкости № 8 составляет - 32м3. Объем ёмкости № 4 составляет - 32м3.

Линейная скорость лопастей традиционных механических мешалок составляет

где n - окружная скорость мешалки, n = 1 об/с;

R - радиус лопасти мешалки, R = 0.5 м.

Линейная скорость бурового раствора, проходящего через каждый активатор ВЭМА-0.3, составляет Vв = 4 м/с (3).

Отношение линейных скоростей раствора при применении

ВЭМА-0.3 и традиционных мешалок составляет

Vв / Vм = 4 / 0.5 = 8

Таким образом, линейная скорость бурового раствора при применении ВЭМА-0.3 в 8 раз выше линейной скорости традиционных мешалок, что говорит о высокой эффективности виброструйных перемешивателей.

Производительность 4-х ВЭМА-0.3 составила -17 м3/ч.

Радиус действия вибраторов при работе на буровых растворах составляет 1.5 м и, естественно, не может перекрыть весь объём ёмкости. Однако механические мешалки, создав циркуляцию, способствовали многократному прокачиванию бурового раствора через зону действия вибраторов (см. рисунок 2).

На момент начала промысловых испытаний виброструйных перемешивателей ВЭМА-0.3 в ёмкостях № 4 и № 8 находился буровой раствор, параметры которого представлены в таблице № 1. Параметры буровых растворов в ёмкостях № 4 и № 8 после процесса утяжеления представлены в таблице № 1.

Анализ результатов испытаний показывает, что все параметры бурового раствора, приготовленного с технологией ВСМА лучше, чем параметры бурового раствора, приготовленного традиционным способом. Плотность в ёмкостях № 4 и № 8 одинаковая, но в ёмкости № 8 условная вязкость в 1.8 раза ниже. Объясняется это тем, что за счет высоких сдвиговых скоростей и акустического поля, создаваемых виброструйными перемешивателями ВЭМА-0.3, произошла более качественная диспергация бурового раствора. Водоотдача снизилась на 11%.

Структурно-механические свойства бурового раствора характеризуются коэффициентом тиксотропии Кт = СНС10/ СНС1. По рекомендации, приведённой в работе величина Кт не должна превышать 2. (1) При применении ВСМА Кт = 2

Для предупреждения возможных осложнений при бурении скважин в глинистых и глиносодержащих породах максимальную величину водородного показателя промывочной жидкости предлагается ограничивать значением 9,2. При применении ВСМА рН = 9,0 (1).

Время приготовления бурового раствора в ёмкости № 4 было на 30% больше, чем в ёмкости № 8. Сокращение времени приготовления бурового раствора при использовании 4-х вибраторов ВЭМА-0.3 составило 1.8 часа по отношению к 6 часам в исходной емкости. Увеличение количества ВЭМА-0.3 в ёмкости № 8 позволит в большей степени сократить время приготовления и увеличить диспергацию бурового раствора.

Таблица № 1

|

Параметры бурового раствора |

Параметры до начала испытаний Ёмкость № 4, Ёмкость № 8 |

Параметры после испытаний. Контрольная ёмкость № 4 |

Параметры после испытаний. Ёмкость № 8 |

|

Плотность, г/см3 |

1.19 |

1.73 |

1.72 |

|

Вязкость, сек. |

50 |

61 |

34 |

|

В/О, см3 |

4.5 |

4.5 |

4.0 |

|

Корка, мм |

1.0 |

1.0 |

1.0 |

|

СНС, 1/10 |

20/50 |

35/71 |

20/40 |

|

Кт = СНС10/ СНС1 |

2.5 |

2.028 |

2 |

|

рН |

10.5 |

9.5 |

9.0 |

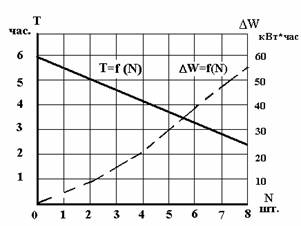

Предварительный выбор количества вибраторов, необходимых для соответствующего сокращения времени приготовления бурового раствора на основании полученных при промысловых испытаниях ВЭМА-0.3, можно производить по представленному на рис. 3 графику Т = f (N).

Энергия, затраченная на приготовление бурового раствора в ёмкости № 4 равна: W = Рм * Т = 15 * 6 = 90 кВт*ч,

где: Тм – время приготовления бурового раствора в ёмкости № 4 ,

Тм = 6 часов;

Рм – суммарная электрическая мощность мешалок.

Энергия, затраченная на приготовление бурового раствора

в ёмкости № 8 равна:

Wв = (Рм + Рв)*( Тм –Тв) = (15 + 1,2)*(6-1,8) = 68 кВт*ч,

где: Рв – суммарная электрическая мощность четырёх ВСП-0.25;

Тв - сокращение затрат времени на приготовление бурового

раствора с применением четырех ВСП-0.25.

Снижение энергоёмкости определяется по разности

Таким образом, энергоёмкость процесса приготовления бурового раствора с применением четырёх ВЭМА-0.3 снизилась на

На рисунке 3 представлена зависимость DW = f (N) по которой видно снижение энергоёмкости более чем в два раза при применении 8-ми ВЭМА-0.3.

По результатам проведенных промысловых испытаний применения ВЭМА-0.3 для приготовления буровых растворов следует сделать следующие основные выводы:

1. Применение четырех ВЭМА-0.3 для приготовления бурового раствора сокращает время на его приготовление на 30 %;

2. Применение ВЭМА-0.3 при приготовлении бурового раствора позволяет регулировать реологические параметры раствора путем изменения количества вибраторов или изменением времени их воздействия на раствор;

3. Применение четырех ВЭМА-0.3 позволяет снизить энергоёмкость технологического процесса приготовления бурового раствора на 24 %.

5. Регулирование реологических свойств буровых растворов при применении ВЭМА-0.3. позволяет снизить химические реагенты, что позволяет значительно снизить экотоксичность буровых растворов.

6. Применение ВСМА в процессе приготовления растворов КМС позволяет в 3-6 раз снизить время приготовления рис. 4,5 и в широком диапазоне регулировать условную вязкость рис.6.

Тел: (3822)21-34-56,54-46-46

Факс: (3822) 55-75-15

ICQ 389161506

E-mail:

Этот адрес e-mail защищен от спам-ботов. Чтобы увидеть его, у Вас должен быть включен Java-Script

http:// www.scbsem.tomsk.ru

Добавить в любимые (0) | Просмотров: 39624

Добавить в любимые (0) | Просмотров: 39624 Ваш коментарий будет первым Ваш коментарий будет первым |

|

Только зарегистрированные пользователи могут оставлять коментарии.

Пожалуйста зарегистрируйтесь или войдите в ваш аккаунт.